在“双碳”目标引领下,工业制造企业正面临前所未有的节能减排压力。传统粗放式的能源管理方式已难以为继,而基于智能优化的工业能源管理系统,正通过高效的数据处理能力,成为企业打造低碳工厂的核心引擎。

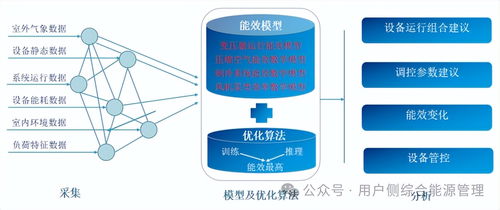

工业能源管理系统首先构建起覆盖全厂区的数据感知网络。通过智能电表、传感器、物联网终端等设备,系统能够实时采集水、电、气、热等多种能源介质的消耗数据,以及关键生产设备、环保设施的运行状态数据。这些海量、多源的实时数据构成了能源管理的“数字底座”。

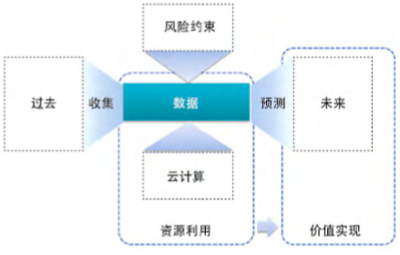

原始数据本身价值有限。系统的核心能力在于其强大的数据处理与分析优化模块。这一过程通常分为三个层次:

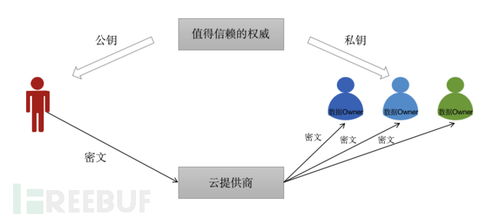

- 数据治理与可视化:系统对采集的原始数据进行清洗、校验和归一化处理,消除异常值与噪声,确保数据质量。通过驾驶舱、多维报表和动态图表,将复杂的能源流、设备状态以直观方式呈现。管理者可以一目了然地掌握全厂、分车间、甚至重点设备的实时能耗与能效水平,变“看不见的消耗”为“可度量的指标”。

- 深度分析与洞察挖掘:这是智能优化的关键。系统运用大数据分析、机器学习算法,对历史与实时数据进行深度挖掘。

- 负荷分析与预测:精准分析用电负荷特性,识别峰值、平值和谷值,并预测未来短期内的能源需求,为错峰生产和储能调度提供决策依据。

- 能效基准与对标:建立不同产品、工艺、班次的能耗基准模型,实现横向(同类设备、车间)与纵向(历史同期)的能效对标,快速定位能效洼地。

- 关联分析与根因定位:将能源数据与生产计划、产量、质量、环境参数(如温湿度)等多维数据关联分析,揭示能耗与生产运营之间的内在联系,精准定位能源异常浪费或效率低下的根本原因。

- 智能优化与闭环控制:基于分析洞察,系统从“诊断”走向“治疗”,提供优化策略并自动执行。

- 运行优化:对空压机群、制冷站、水泵站等公用设备,根据实时需求实现群控优化与变频调节,避免“大马拉小车”。

- 工艺参数优化:针对高能耗工艺环节,通过算法推荐最优温度、压力、流量等参数组合,在保证质量的前提下实现单点节能。

- 需求侧响应与调度:在电网电价信号或碳排放约束下,自动优化生产排程与用能计划,优先在绿电供应时段或电价谷段安排高能耗生产,主动参与需求侧响应,降低用能成本和碳成本。

- 预测性维护:通过分析设备能耗趋势与振动、温度等状态数据,预测电机、风机等关键设备的能效衰退或故障风险,提前维护,避免因设备劣化导致的“隐性”能源浪费。

通过这一系列数据驱动的智能优化,工业能源管理系统能够帮助企业实现能源消耗的透明化、精细化、智能化管理。其最终价值体现在:显著降低单位产品能耗与综合用能成本;有效平抑负荷峰值,减轻电网压力;精准量化与追踪碳足迹,为碳交易与绿色认证提供数据支撑;最终推动生产模式向绿色、低碳、可持续方向深刻转型,赋能企业稳健迈向“碳中和”未来。